Zbadaliśmy i porównaliśmy różne metody oznaczania wilgotności zrębków drzewnych. Główną kwestią było określenie tempa badania. Systemy działające w oparciu o suszenie materiału wykazały najmniejsze odchylenia względem systemu referencyjnego (suszenie w 105°C). Urządzenia wykorzytujące metodę pojemnościową lub pracujące w oparciu o zasadę odbicia fal w podczerwieni NIR (dla przesuwającego się materiału) dawały, po odpowiedniej kalibracji, po części bardzo obiecujące wyniki - również dla zastosowań stacjonarnych. Ten ostatni sposób sprawdzał się również niezależnie od gęstości stosu materiału.

Zawartość wilgoci jest jedną z najważniejszych cech jakościowych stałego biopaliwa. Od niej zależy zużycie energii, przydatność do magazynowania i cena dostawy, dlatego też w praktyce określenie tego parametru w sposób jak najbardziej precyzyjny jest pożądane. Badanie zawartości wilgoci metodą komory suszarniczej [1] jest szeroko stosowane, ale dla wielu praktycznych zastosowań jest zbyt czasochłonne. Z tego powodu opracowano wiele obiecujących metod szybkiego testowania (w niektórych przypadkach również dla biomasy) i dostosowano je do standardów operacyjnych w laboratoriach i do testów na obiekcie. Poniższy artykuł opisuje porównanie tych systemów.

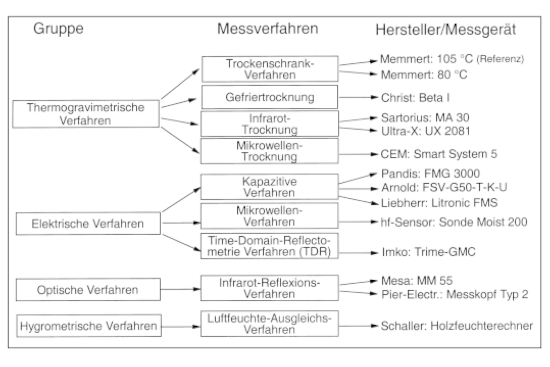

Rysunek 1. Metody pomiarowe, producenci i nazwy przyrządów

Sposób przeprowadzenia pomiarów

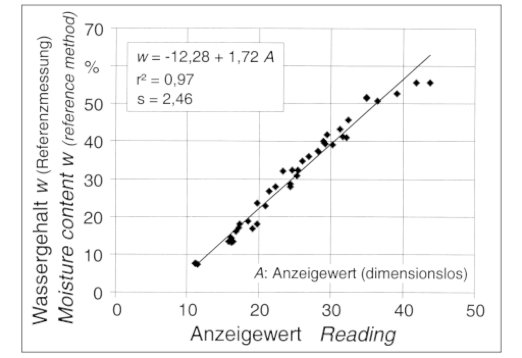

Próbki pobierano z różnych upraw o różnych poziomach wilgotności i rozdrabniano przy użyciu różnych maszyn, aby uzyskać duże rozproszenie pod względem charakterystyki wilgotności, wielkości zrębków, zróżnicowania wielkości zrębków, proporcji chrustu i igieł. Niektóre przyrządy do szybkiego pomiaru (suszenie w podczerwieni, suszenie mikrofalowe, Pandis, Schaller) mogły być stosowane natychmiast, tzn. wilgotność można było odczytać bezpośrednio - lub przy pomocy tabel. Inne urządzenia (mikrofalowe, TDR i NIR, refleksyjne układy pojemnościowe Arnolda/Liebherra) wymagały kalibracji, dla której najpierw należało przeprowadzić prostą regresję liniową wartości pomiarowych z wartościami referencyjnymi (suszenie w 105°C) (rys. 2). Ze względu na zasady pomiaru fizycznego w niektórych przypadkach istniała znaczna zależność od gęstości pryzmy, dlatego też te równoległe wyznaczone wartości muszą być również brane pod uwagę przy ustalaniu funkcji kalibracji (dla czujników HF, Imko, Liebherr i Arnold), ponieważ przeprowadzana jest dwuwymiarowa analiza z wartością odczytu i gęstością suchej masy jako parametrami.

Rysunek 2. Jednowymiarowa funkcja kalibracji z koeficientem oznaczania r2 i błędami standardowymi

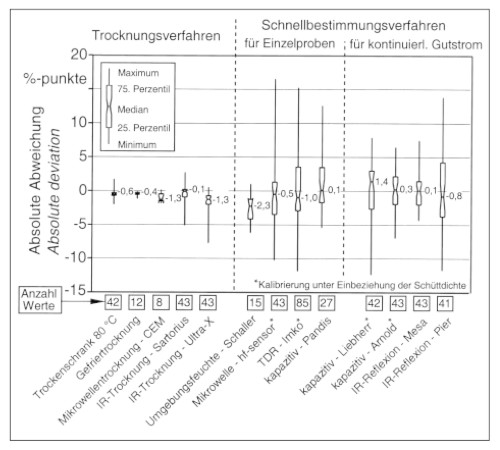

Absolutne maksimum średniej dewiacji przy różnych systemach suszenia w porównaniu z metodą referencyjną (105°C) jest stosunkowo małe w porównaniu z szerokością rozproszenia najszybszych systemów odczytu, takich jak pomiar NIR (rys. 3). Zgodnie z oczekiwaniami, przy temperaturze suszenia 80°C, a także przy liofilizacji, zmierzona zawartość wilgoci została zredukowana tylko w minimalnym stopniu. Zadziwiające jest to, że przy suszeniu mikrofalowym i w podczerwieni wystąpiły również odchylenia w dół mediany. Prawdopodobnie również w przypadku tych systemów nie należy oczekiwać zwiększonego uwalniania się ruchomych elementów z suchej masy drewna, ponieważ okres wpływu wyższej temperatury jest ograniczony. Szerokość rozproszenia jest jednak znacznie zwiększona, zwłaszcza w przypadku suszenia w podczerwieni, które można również prześledzić do minimalnej, a więc mniej reprezentatywnej, wielkości próbki wynoszącej maksymalnie 12 g (Sartorius) lub 60 g (Ultra-X).

Rysunek 3. Odchylenia poszczególnych pomiarów zawartości wilgoci (w stanie mokrym) od wyników metody referencyjnej (metoda suszenia w piecu 105°C)

Znacznie większe odchylenia odnotowano jednak w przypadku systemów do szybkiego testu wilgotności "bez wpływu zakłóceń z otoczenia" - choć bezwzględne odchylenie dla mediany wynosiło tylko od -2,3 do +1,4 procent. Szczególnie dobre wyniki uzyskano w przypadku układu odbicia podczerwieni (MESA), choć prawdopodobnie zależy to również tutaj od techniki i sprzętu (np. liczby i rodzaju stosowanych długości fal, czułości detektora, użycia promieni porównawczych, obliczonej liczby wartości pomiarowych na sekundę). Coś podobnego dotyczy metody pojemnościowej (Arnold). Porównanie z innymi metodami pojemnościowymi, takimi jak kontener pomiarowy Pandis, jest jednak problematyczne, ponieważ zostały one wstępnie skalibrowane przez producentów specjalnie dla wiórów drzewnych, a zatem nie mogły być dostosowane do bazy paliwowej obecnej podczas przeprowadzania prób. Również wyniki uzyskane z pozostałej części pomiaru pojemnościowego i reflektometrycznego w podczerwieni należy interpretować z ostrożnością, ponieważ urządzenia takie zostały opracowane dla ciągłego przepływu materiału, który to przepływ mógł być tu symulowany tylko poprzez odpowiednie opracowanie próby (przesypywanie próbek wiórów nad lub pod głowicą pomiarową). Możliwe są jednak również szybkie testy stacjonarne w laboratorium lub na stanowisku badawczym.

W przeciwieństwie do wcześniej wymienionych urządzeń, system pomiaru wilgotności powietrza otaczającego wióry drzewne nie był w stanie zostać przetestowany. Urządzenia te nadają się tylko do pracy w zakresie pomiarowym do 14% wilgotności, dlatego też w tym przypadku nadają się tylko do pomiaru peletów.

W celu opracowania kolejnych kryteriów oceny obok odchyleń przedstawionych na rys. 3, przeprowadzono analizy regresji liniowej dla korelacji pomiędzy wartościami pomiarowymi (po kalibracji) a pomiarami referencyjnymi. Na tej podstawie uzyskano dane statystyczne przedstawione w tabeli 1. Oprócz wyznaczenia masy i błędu standardowego, jako kryteria oceny można teraz wykorzystać odległość punktu przecięcia rzędnej do punktu zerowego oraz odchylenie gradientu bezpośredniego 1. Obliczenia te pokazują powtarzające się zalety dotyczące precyzji dla systemu pomiaru metodą suszenia, ale również dla wyżej wymienionych systemów pomiarów ciągłych, takich jak NIR. Dalsza obserwacja poszczególnych wyników pokazuje dodatkowo, że precyzja pomiarów (w jednostkach wielkości bezwzględnej) zmniejsza się wraz ze wzrostem wilgotności. Wartości skrajne pokazane na rys. 3, gdzie przede wszystkim mierzono w zakresie wysokiej wilgotności od 35%, z drugiej strony wartości te często nie przesuwały się (2 punkty procentowe w zakresie niskiej wilgotności (do 20%). W przypadku błędów względnych nie było jednak wyraźnej tendencji do ich zidentyfikowania. W przypadku systemów, w których występuje wpływ gęstości, w praktyce trudno jest najpierw oszacować jej wartość. Z tego wynikają dalsze powody rozproszenia, przyczyny, które nie zostały wzięte pod uwagę w niniejszych wynikach, ponieważ tutaj wykorzystano rzeczywiste zmierzone gęstości. Jednak wpływ gęstości, który i tak wyjaśnia tylko około 5% całkowitego rozrzutu (tabela 1), jest stosunkowo niewielki, a zatem słabe oszacowanie tego efektu ma niewielki wpływ.

|

System pomiarowy |

Zakres pomiarowy {%}** |

Masa obliczeniowa |

Standardowy błąd |

Punkt przecięcia osi rzędnych |

Gradient bezpośredni |

|

Komora suszarnicza 80°C |

0-100 |

0,998 |

0,59 |

-0,62 |

1,01 |

|

Liofilizacja |

0-100 |

1,000 |

0,22 |

-0,70 |

1,01 |

|

Suszenie mikrofalowe – CEM |

0-100 |

0,999 |

0,63 |

-1,43 |

1,02 |

|

Suszenie w podczerwieni IR – Sartorius |

0-100 |

0,990 |

1,46 |

-0,14 |

0,99 |

|

Suszenie w podczerwieni IR – Ultra-X |

0-100 |

0,992 |

1,28 |

-0,86 |

0,98 |

|

Wilgotność otoczenia – Schaller |

2-14 |

0,883 |

0,66 |

5,13 |

0,45 |

|

Mikrofale – hi-Sensor* |

0-100 |

0,873 |

4,86 |

3,83 |

0,87 |

|

TDR – Imko* |

2- ~45 |

0,751 |

4,85 |

5,95 |

0,75 |

|

Pojemnościowe – Pandis |

0-55 |

0,921 |

4,43 |

-2,66 |

1,19 |

|

Pojemnościowe – Liebherr* |

0-100 |

0,904 |

4,34 |

2,91 |

0,90 |

|

Pojemnościowe – Arnold |

0-90 |

0,952 |

3,11 |

1,43 |

0,95 |

|

NIR – Mesa |

0-100 |

0,971 |

2,43 |

0,86 |

0,97 |

|

NIR – Pier |

0- ~50 |

0,826 |

5,30 |

5,42 |

0,83 |

* Gęstości nasypu materiału nie zawierającego wody ma potwierdzony znaczny wpływ na kalibrację

Udział gęstości stosu materiału w całkowitej dystrybucji: HF-sensor 3,8%, TDR 6,8%, Liebherr 4,6%, Arnold 4.2%.

** Zawartość wilgoci obliczona na podstawie masy całkowitej

Tabela 1. Kluczowe dane statystyczne z przeprowadzonej analizy regresji

Literatura

[1] DIN 51718: Feste Brennstoffe – Bestimmungen des Wassergehaltes und der Analysefeuchtigkeit. Deutsches Institut für Normung, Beuth Verlag GmbH, Berlin, (1995), 3 S.

[2] Hartmann, H. and T. Böhm: Rapid Moisure Content Determination of Wood Chips. In: Proceedings 1st World Conference on Biomass for Energy and Industry, 5-9 June 2000 in Sevilla, Spain (Paper accepted in March 2000)

[3] Kupfer, K. et al: Materialfeuchtemessung. Kontakt & Studium, Expert-Verlag, Renningen-Malmsheim, 1997, 395 S.

Opracowanie na podstawie raportu "Moisture content of wood chips" autorstwa Thorsten Böhm & Hans Hartmann, Freising

English

English